拉丝模自身加工质量因素导致模具快速磨损:

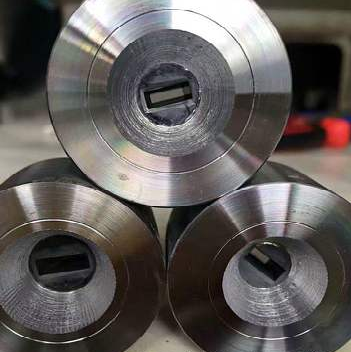

1. 拉丝模毛坯与模具钢套镶嵌不对称,镶嵌的硬质合金钢套分布不均匀且有缝隙,容易导致拉丝模出现“U”形裂纹。

2. 在金刚石模坯激光打孔过程中,烧结痕迹的清洗或拉拔过程中力不均匀会导致模具出现凹孔。

3. 模具孔型设计不合理,入口润滑区开口过小,定径带过长,会导致拉伸时润滑不良,加速模具磨损甚至断裂。

拉丝过程中使用不当造成模具快速磨损;

1、拉丝工艺面压缩率过大,导致模具出现裂纹或破裂。裂缝或断裂的大部分是由内应力释放引起的。在任何材料结构中,内应力都是不可避免的。拉丝过程中产生的内应力可以增强模具的微晶结构。然而,当拉伸表面的压缩比过高,并且由于未能及时润滑而导致温度升高过高时,模具表面的一些材料将被去除,并且微晶结构所承受的应力将大大增加,使得其更容易开裂或断裂。

2、线材拉伸轴和模孔中心线不对称,导致线材与拉丝模之间的应力作用不均匀。

3、由于退火不均匀,导致线材硬度不均匀等因素容易导致钻石拉丝模具过早产生疲劳损失,造成环形槽加速模孔磨损。

4、线材表面粗糙,表面附着氧化层、砂或其他杂质等,模具磨损过快。当线材穿过模孔时,硬而脆的氧化层和其他粘附杂质将导致拉丝模具的模孔磨损,并作为磨料刮伤线材表面。